■ 在化工行業(yè),,粉塵問題始終是懸在管理者頭頂的一把“利劍”——它不僅威脅員工健康、增加環(huán)保風險,,更直接影響生產效率和運營成本,。

■ 化工廠因粉塵控制不當導致設備損耗率上升,企業(yè)因環(huán)保處罰損失等問題頻發(fā),。如何破解這一困局,?或許,從一場“粉塵治理革命”開始,。

粉塵治理——化工企業(yè)“隱形戰(zhàn)場”

走進傳統化工車間,,常會看到這樣的場景:

工人手持刀具切割噸袋,粉塵瞬間彌漫,,即便佩戴防護裝備,,呼吸道疾病風險仍居高不下;

人工投料效率低下,,物料灑落,、交叉污染頻發(fā),原料損耗率高達3%-5%;

設備分散運行,,物料流轉依賴人力搬運,,車間宛如“孤島式”生產……

這些問題背后,是三個深層次的矛盾:

安全與效率的失衡

為控制粉塵犧牲產能,,或為追產量忽視安全,;

人力與成本的博弈

老齡化加劇、用工成本攀升,,但自動化改造投入高,、回報周期長;

分散與協同的割裂

單機設備性能優(yōu)異,,但系統協同性差,,難以釋放整體效能。

系統性思維

從“單點突破”到“全局優(yōu)化”

在江西某化工原料生產基地,,一場“靜悄悄的革命”正在發(fā)生:

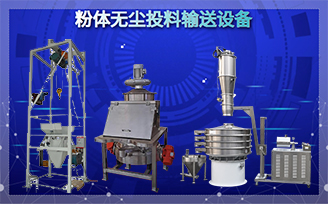

噸袋拆包投料區(qū)

■ 全密閉自動拆包機替代人工刀割,,內置除塵風機,避免將粉塵泄漏,;底部與振動篩聯動,,篩上雜質自動分離,投料效率提升2倍,;

輸送環(huán)節(jié)

■ 真空上料機通過密閉管道將物料精準輸送至反應釜,,全程零接觸,杜絕污染源,;

中央控制室

■ PLC系統實時監(jiān)控設備狀態(tài),,故障預警,運維響應時間大幅縮短,。

這套由噸袋拆包機+振動篩+真空上料機組成的產線,,并非簡單堆砌設備,而是通過不同維度的深度重構:

空間重構:模塊化設計讓設備布局更緊湊,,節(jié)省20%車間面積,;

流程重構:“拆包-篩分-輸送”全流程無縫銜接,產能提升30%,,為工藝優(yōu)化提供決策依據,。

技術背后的長期價值

某涂料企業(yè)負責人曾算過一筆賬:

- 隱性成本下降:年減少原料浪費近10%;

- 安全價值:車間粉塵濃度大幅下降,,保險費用隨之下調,;

- 人力釋放:6名工人轉崗至技術崗位,人均產出價值提升2倍,。

這印證了一個趨勢:粉塵治理已從“環(huán)保合規(guī)”升級為“戰(zhàn)略投資”,。通過:

? 密閉化設計

? 智能化聯動

? 精益化運維

企業(yè)正在將粉塵治理的“成本中心”轉化為“效益中心”,。

未來已來——重新定義化工生產

在工業(yè)4.0與“雙碳”目標的雙重驅動下,化工生產的底層邏輯正在改變:

- 從“人適應設備”到“設備適應工藝”

- 從“被動治理”到“源頭防控”

- 從“單機效率”到“系統效能”

我們始終相信,,真正的技術革新,,不在于設備的參數表,而在于它如何重塑生產秩序,。當粉塵不再困擾車間,,化工企業(yè)釋放的不僅是產能,更是邁向高質量發(fā)展的無限可能,。